德国正式宣布“以氢代煤”炼铁

随着二氧化碳减排压力的增大,氢气还原技术受到了越来越多的重视,迎来了蓬勃发展的机会。在“氢能炼钢”方面,近年来,国外钢铁企业已经进行了一系列探索,取得了一定的进展。

11.11日,位于德国杜伊斯堡的蒂森克虏伯钢厂也放了一颗卫星,第一批氢气被注入9号高炉,标志着“以氢(气)代煤(粉)”作为高炉还原剂的试验项目正式启动。

这一尝试在全球尚属首次。随着氢气开始注入杜伊斯堡9号高炉,钢铁产业进入了一个新时代。

试验启动现场

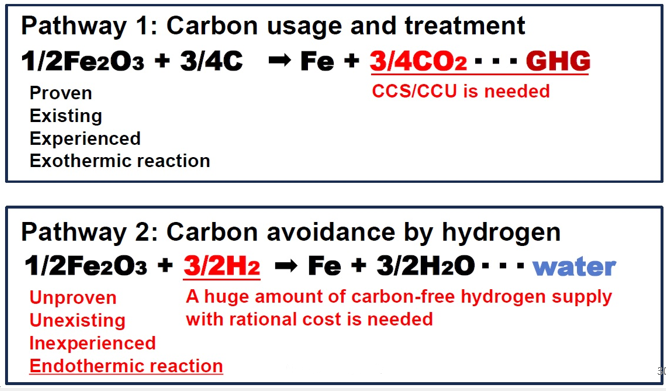

这一项目的原理是:将氢气代替煤炭作为高炉的还原剂,以减少乃至完全避免钢铁生产中的二氧化碳排放。

在传统的工艺流程中,需要在高炉中消耗300千克的焦炭和200千克的煤粉作为还原剂,才能生产出1吨生铁。

而在钢铁生产中,氢气可用作为铁矿石的无排放还原剂,对气候保护十分有益。

氢气燃烧的副产物只有水,并不产生有害气体。它能以高能量密度的液体或气体形式储存和运输,且用途广泛。由于其多功能性,氢气在向清洁、低碳能源系统的过渡过程中起着关键作用。

氢气通过管道注入9号高炉

按照计划,在项目初始测试阶段,氢气将通过一个风口被注入杜伊斯堡钢厂的9号高炉中,并视情况逐渐扩展至该高炉的全部28个风口。

预计到2022年,钢厂的另外三个高炉也将实现“以氢代煤”的技术应用。届时,该技术有望减少钢铁生产过程中约20%的二氧化碳排放。

为降低钢铁生产过程中的碳排放,除了使用氢气进行生产脱碳的“以氢代煤”项目,蒂森克虏伯在杜伊斯堡钢厂试验的Carbon2Chem项目也值得一提。

与避免温室气体的排放相比,更理想的方法是将它们回收利用。蒂森克虏伯Carbon2Chem项目旨在将钢铁工厂的废气转化为化工产品原材料,这些废气中的温室气体将不再被排放至大气中。

据估计,若本技术普遍应用于工业生产,则有望为德国钢铁行业转化二氧化碳约2000万吨/每年。此外,该技术也可应用于其他二氧化碳密集型行业。

Carbon2Chem项目的原理是:

钢厂废气中含有宝贵的化工原材料,例如以一氧化碳和二氧化碳形式存在的碳,以及氮和氢等。这些原材料可以用于生产含有碳和氢的合成气体。而这些合成气体则是生产氨气、甲醇、聚合物和高级醇等各种化工产品的原料。

目前,此类合成气体主要提取自天然气、煤等化石燃料。因此,Carbon2Chem不仅可转化钢厂废气中的二氧化碳,同时也节省了生产此类合成气体的二氧化碳用量。

2018年9月,蒂森克虏伯Carbon2Chem项目就成功地应用了可将钢厂废气转化为合成燃料甲醇的技术,并成功生产出第一批甲醇。而在2019年1月,蒂森克虏伯已成功从钢厂废气中生产出氨,这在全球范围内尚属首次。

氢还原炼铁法有以下4项核心技术:

(1)氢气增幅技术:通过焦炉煤气(COG)改质,提高COG中氢含量,使其达到高炉氢还原要求。

(2)实际操作中的全新技术开发:氢气吹入技术、炉内化学反应最佳化技术、难还原矿及低品位矿石还原技术、焦炭\烧结矿\炉渣品质设计技术等等实际操作中需要的全新技术开发非常重要。

(3)超耐热\超耐腐蚀原材料开发:需要先行开发可以储藏高温、高压氢气和在900度以上高温下的超耐腐蚀高温材料。

(4)利用氢气的直接还原铁(DRI)生产技术:开发利用氢气,将铁矿石在固体状态下直接还原成DRI的生产技术,从而使用DRI替代在电炉中使用的高级废钢。

在今年九月份日本召开的世界氢能部长会议上,就提出了炼铁使用氢气代替碳来炼铁的方案,可大量减少二氧化碳的排放。

图片来源:NPO日中水素协会

相关链接

韩国将氢还原炼铁法指定为国家核心产业技术

早在2009年,韩国原子能研究院与POSCO等韩国国内13家企业及机关共同签署原子能氢气合作协议(KNHA),正式开始开展核能制氢信息交流和技术研发。

2010年5月,POSCO正式开发着手开发超高温煤气炉(VHTR, Very High Temperature Reactor)和智能原子炉(SMART: System-integrated Modular Advanced Reactor)。

韩国政府从2017年到2023年投入1500亿韩元(约合9.15亿人民币),以官民合作方式研发氢还原炼铁法。

韩国计划将通过以下三步完成氢还原炼铁:

第一步:从2025年开始试验炉试运行;

第二步:从2030年开始在2座高炉实际投入生产;

第三步:到2040年12座高炉投入使用,从而完成氢还原炼铁。

从预计投入资金情况来看,从技术研发到在2座高炉上实际投入生产,需要投入8000亿韩元(约合48.78亿元人民币)的资金,可减少1.6%的二氧化碳排放,在12座高炉实际投入生产,预计需要投入4.8万亿韩元(约合292.68亿元人民币)资金,可减少8.7%的二氧化碳排放。

我国核能制氢与氢能冶金已经具备基础条件

2019年3月8日,中核集团举办了“中核集团‘两会’代表委员记者见面会”。中核集团董事长余剑锋介绍:高温气冷堆是我国自主研发的具有固有安全性的第四代先进核能技术,具有安全性好、出口温度高等优势,其高温高压的特点与适合大规模制氢的热化学循环制氢技术十分匹配,被公认为最适合核能制氢的堆型。

一台60万千瓦高温气冷堆机组可满足180万吨钢对氢气、电力及部分氧气的能量需求,每年可减排约300万吨二氧化碳,减少能源消费约100万吨标准煤。

目前,我国已建成并运行10兆瓦高温气冷实验堆,20万千瓦高温气冷堆商业示范电站预计将于2020年建成投产,我国在高温气冷堆技术领域已居世界领先地位。

中核集团联合清华大学已启动60万千瓦高温气冷堆商用核电站的项目实施工作,并已基本完成其标准设计和评审,已启动厂址选择工作。

10月11日,国家能源委会议上明确提出,探索氢能商业化路径。这是6年来开的第三次国家能源委会议,表明氢能已经提到了国家战略高度。