提高PEMFC性能、降低系统成本主要有如下两种途径:一种是从催化剂本征活性角度出发,通过改变载体、制备合金催化剂等方式降低贵金属Pt使用量,提高催化剂活性和稳定性。

然而,这种方式很难全面改善PEMFC性能,因为电化学反应过程还受到三相界面以及电子、质子、气体和水的传质通道等诸多因素的影响;

另一种是从膜电极和催化层结构的角度出发,通过探索出新的膜电极制备方法和制备工艺来改善PEMFC性能,这种方式涉及因素广,能从整体上协调反应进程,提高燃料电池性能,进而成为研究的重点。

美国能源部(DOE)提出2020年车用 MEA 技术指标是:成本小于$14/kW;耐久性要达5000h;额定功率下功率密度达到1W/cm2。

按此要求,贵金属Pt的总用量应小于0.125mg/cm2,0.9V 时电流密度应达到0.44A/mgPt。

目前性能最好的MEA是由3M公司研发的纳米结构薄膜(NSTF)电极,其Pt含量可降至0.15mg/cm2,但容易发生水淹,需解决耐久性问题;国内推出膜电极产品并对外销售的企业并不多,技术水平与国外存在较大差距。

因此制备价格低廉、性能高、耐久性好的 MEA成为世界各国研究人员广泛关注的热点研究课题。

传统 MEA的制备方法

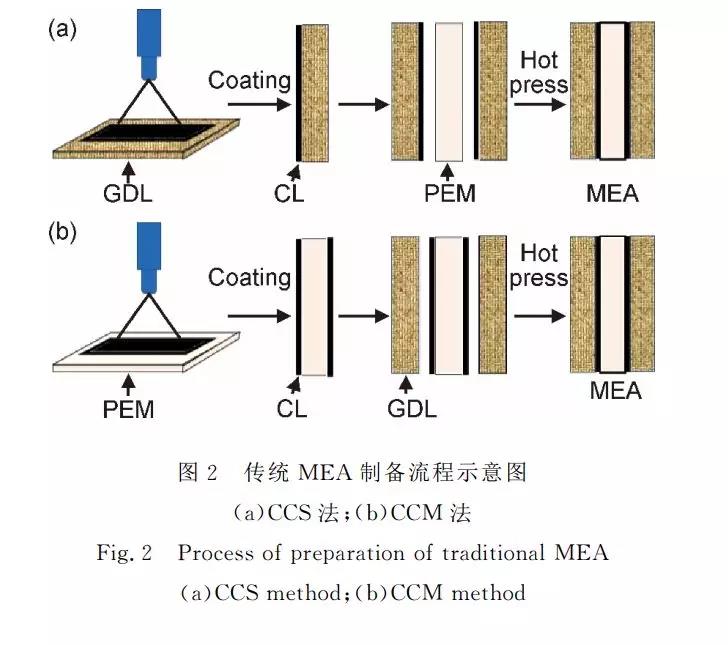

传统MEA制备方法根据CL支撑体的不同可以分为两类:一类是 CCS法,是将催化剂活性组分直接涂覆在GDL上,分别制备出涂布了催化层的 阴 极 GDL和阳极GDL,然后用热压法将两个GDL压制在PEM两侧得到MEA(图2(a));

另一类是CCM法,是将催化剂活性组分涂覆在PEM 两侧,再将阴极和阳极GDL分别贴在两侧的CLs上经热压得到MEA(图2(b))。

CCS法制备MEA的优点在于制备工艺相对简单成熟,制备过程利于气孔形成,PEM也不会因“膜吸水”而变形。

缺点是制备过程中催化剂容易渗透进GDL中,造成催化剂浪费和较低的催化剂利用率。

另外,CL和PEM之间的结合力也通常较差,界面阻力大。与CCS法相比,CCM法能够有效提高催化剂利用率、大幅度降低膜与CL之间的质子传递阻力,成为当前 MEA 制备的主流技术。

无论是使用CCS法还是CCM法制备MEA,制备过程中都需要将催化剂活性组分负载到支撑体上,按照具体的涂覆方式,可以分为转印法、刷涂法、超声喷涂法、丝网印刷法、溅射法、电化学沉积法等。下面针对较有应用前景的转印法、电化学沉积法、超声喷涂法进行简要介绍。

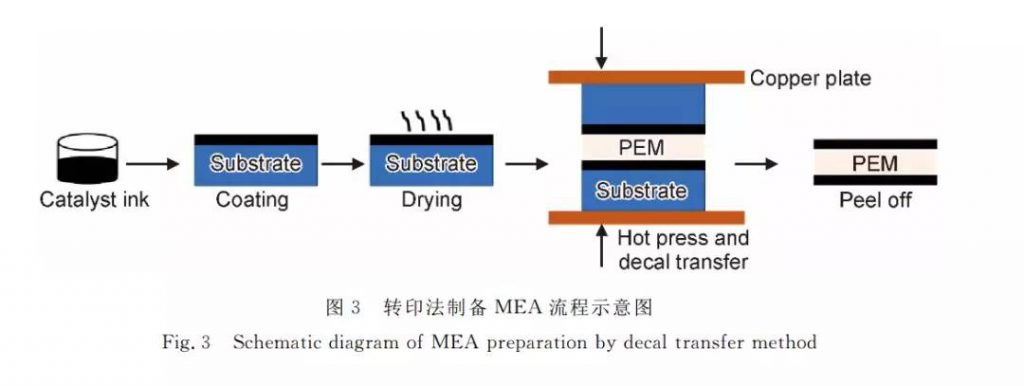

1 转印法

转印法是先将催化剂浆料(一般由Pt/C或E-TEK催化剂、聚四氟乙烯乳液或 Nafion溶液与醇类溶液混合而成)涂覆于转印基质上,然后烘干形成三相界面,再通过热压(温度约为210-250℃)方式将其与GDL或PEM结合,实现CL由转印基质向支撑体的转移,随后移除转印基质便可制得MEA(见图3)。通过转印法制得的MEA一般Pt负载量低、催化剂损耗小。

Wilson等于20世纪90年代初开创了转印法,在随后的几十年中转印法制备工艺 得到了不断的改进。为了提高CL的迁移率,研究人员在催化剂浆料中添加了预膨胀溶剂,实现了较好的转移效果,但后期膨胀剂去除较为困难。

Park等发现,若在涂覆催化剂浆料之前,在转印基质上增涂一层由碳粉和Nafion聚合物混合而成的碎裂碳层,可以明显提高转移率。

最 近,Shahgaldis等通过低温转印法制备了 MEA,在没有涂覆额外碎裂层的情况下,实现了催化剂从基质到膜的完全转移,并且热压温度可以降到130℃,但是制备过程需要高压(6894kPa)。

转印法制备过程中PEM不需要接触溶剂,因此有效避免了膜“吸水”膨胀起皱等问题,成为改进CCM型MEA性能的可靠方法之一。然而,转印法仍然存在以下难点需要攻破:

(1)提高催化剂利用率,使活性成分能完全从基质转移到膜上并实现均匀分布;

(2)研制特定的转印基质和浆料,要求二者既要在涂覆时有很好的“亲和力”又要在热压过程中容易剥离;

(3)制备过 程 中 避 免 产 生 Nafion 薄 层 (对 着 GDL 层 方向),提升MEA传质能力。

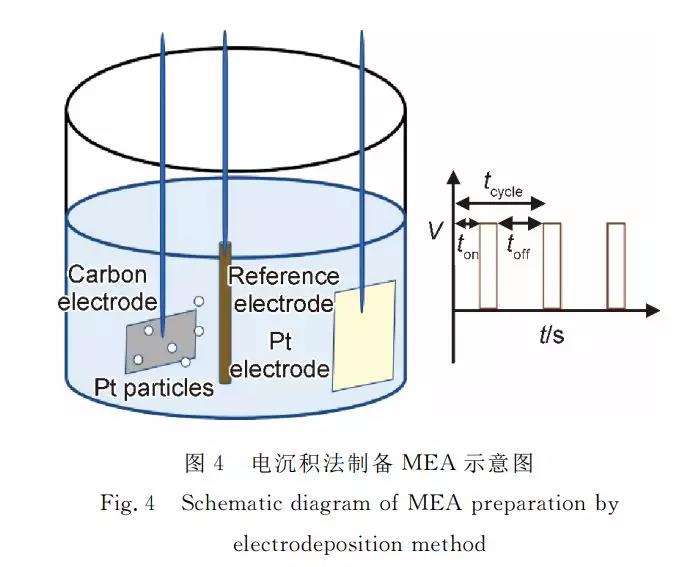

2 电化学沉积法

电化学沉积法是一种高效、精确、可扩展的MEA制备方法,一般在三电极电镀槽中进行,在外加电场的作用下,不仅可以将分布均匀的催化剂颗粒直接沉积到MEA核心三相反应区,还可以将Pt或Pt合金从其混合溶液或熔融盐中电解出来与Nafion紧密接触。

因此,在保证燃料电池性能的前提下,能够有效降低Pt的负载量。

电化学沉积法按照外通电流类型可以分为直流和脉冲两种,与直流电流相比,脉冲电流下,电极表面沉积条件将连续变化,更容易改变沉积颗粒的大小和形态,通常会使颗粒粒径更小,制备过程如图4所示。

Taylor等最早发明了电化学沉积法,他们先用Nafion溶液浸渍无催化活性的碳电极,然后将电极放入工业电镀槽内电镀,电镀过程中电解液内的Pt离子要穿过电极表面的Nafion薄层,并在同时具有离子和电子导电性的区域还原沉积。

Antoine和 Durand使用 H2PtCl6 浸渍电极并在 Nafion活性层内电沉积Pt颗粒,得到的CL更薄,Pt的含量高达40%(质量分数,下同),但是CL内残留的氯离子易使Pt催化剂中毒。

电化学沉积法的主要缺点是沉积的催化剂颗粒粒径较大且大小不均。为了制备粒径小、Pt/C比例高的催化剂,Kim 等采用脉冲电沉积法在GDL上沉积了0.25mg/cm2的Pt催化剂,Pt颗粒粒径小于5nm,Pt/C比最高可达75%。用其制备的MEA,经测试0.8V时电流密度最大能达到0.38A/cm2,而作为参照的Pt/C 电极只有0.2A/cm2。

最近,Adilbish等通过脉冲电泳沉积法,在脉冲电流30mA/cm2、循环时间1s、占空比25%的条件下,制备出2-4nm粒径、2~2.5μm厚的超薄CL。但是,电化学沉积法制备过程中催化剂团聚、分布不均等问题还有待解决。

3 超声喷涂法

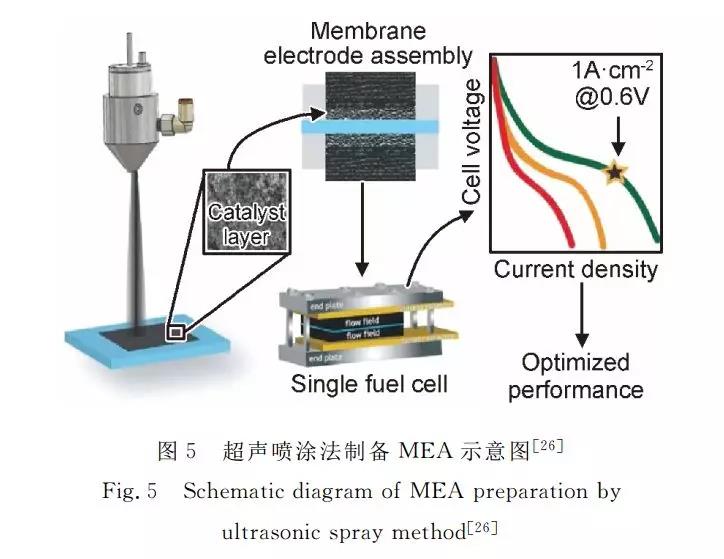

超声喷涂法是近几年才发展起来的MEA制备方法,该法制备的一般流程为:先将催化剂浆料在超声浴中震荡,分散均匀,然后再在超声条件下喷涂到支撑体(GDL或者PEM)上。

Su等采用超声喷涂法制备了高温CCS型MEA,并在160℃条件下测试了4种不同Pt负载量(0.138,0.350,0.712,1.208mg/cm2)对燃料电池性能的影响。

结果发现,当负载量为0.350mg/cm2 时峰值能量密度及峰值质量功率同时达到最大,分别为0.339W/cm2和0.967W/mgPt。此外,与手工喷涂、空气喷涂、刀具涂层等制备方法相比,在类似性能下,超声喷涂法制备的MEA的Pt负载量最低。

最近,Sassin等通过自动化超声喷涂法快速重复制备了实验室规模的CCM型电极,过程如图5所示。

实验中发现喷嘴高度影响燃料电池的性能,当高度为3.5cm时制得的电极与高度为5.0cm 或6.4cm时制得的电极相比,电池电流密度较小,这可能是因为较低喷嘴高度会增加催化层表面裂缝,不利于及时排出 CL 中生成的水,进而降低电极性能。超声喷涂法有如下优点:

(1)调控超声频率,能使喷出的“墨水”回弹小且不易过喷涂,节约催化剂用量,适合实验室操作;

(2)高频振动状态下,催化剂高度分散,团聚减少,喷嘴处不易发生堵塞,喷在支撑体上的催化剂排布也

非常均匀,因此能够有效制备薄膜涂层;

(3)操作简单,自动化流程,适合 MEA 的批量化生产。超声喷涂法的缺点是能耗较大,成为大规模应用的一个障碍。

传统方法制备的 MEA 在结构上有很多缺陷并由此引发一系列问题,严重影响了PEMFC性能的提升,比如 CL中催化剂颗粒、Nafion等的随机乱堆,造成催化剂利用率低、寿命短、电池极化严重等问题;

再比如GDL中的孔隙杂乱分布,一定程度上制约了GDL的排水和通气功能。为了克服上述问题,新的MEA在结构设计上必须采取多维度、多方向的改进措施,以期改善三相界面上质子、电子、气体等物质的多相传输能力,提高贵金属Pt利用率,进一步提升PEMFC的综合性能。

近年来,越来越多的研究通过改进制备方法、优化功能层结构来提高PEMFC的性能。