随着全球可持续发展理念的推进,我国环境保护及碳排放问题日益突出。同时极高的石油资源进口依存度也成为威胁我国国家能源安全的潜在风险因素。因此新能源汽车替代传统燃油汽车在我国势在必行。

但替代性方案是什么?

目前尚未有定论。目前比较主流的新能源汽车方案是锂电池纯电动汽车,经过近几十年发展,其技术成熟度有一定保证,并开始了量化生产进入市场。

自2011年至2018年市场销量平均年增长率78.8%。但由于续航能力不足、基础设施及制造成本的限制,截至目前其乘用车市场占有率仍然不足5%。而且最近以来多起锂电池汽车起火事故更是引起社会公众对锂电池安全的担忧。

而与此同时,氢燃料电池以其高能量密度及完全清洁能源使用过程,迅速吸引了整个社会的关注,成为新能源汽车的一种新型替代性方案。

未来新能源汽车“氢能”是否会替代锂电池汽车成为主流?还是两种方案并行不悖?

已经有众多业内人士从使用成本角度对两种方案进行了对比,但氢云链认为在新能源汽车领域一种技术方案的推行必然引起整个产业链条的变革乃至整个社会能源结构的调整,社会意义重大。必须在微观使用成本的基础上进一步考虑社会整体的能源使用效率,才能对两种技术方案进行科学对比分析。

01 氢锂技术方案差异的实质是能量载体

纵观人类发展历史,也是人类对能源的利用方式不断提升的历史。第一次工业革命使人类能够将石化燃料的化学能转化为蒸汽机的动能,而第二次工业革命则使人类将石化燃料的化学能进一步转化为电能。

每一次革命都伴随着能量密度及能源使用效率的提升,因此能源利用效率的提升是一种新技术是否能取代旧技术获得社会认可的决定性因素。

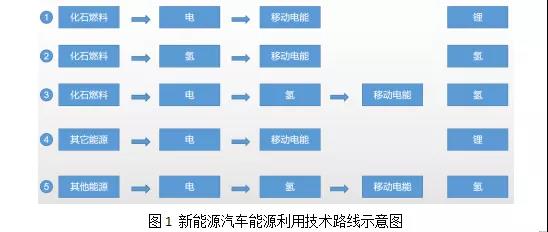

在目前的技术条件下,追溯到能源产生的源头,“氢”与“锂”两种新能源汽车技术方案的技术路线可以归结为以下五种:

从上图可知,氢燃料电池与锂电池两种技术方案的能源源头完全相同,均为化石燃料(煤、天然气)或其它能源(核、水、风及太阳能),最终输出也没有差异,均为伴随汽车移动的电能,其差异主要为中间的能量存储方式。“锂电”方案以电能为能量载体,以锂电池为储存方式;而“氢能”方案以氢化学能为能量载体,以氢气为储存方式。

因此,从社会层面看哪种方案的能源利用效率更高,哪种方案就很可能在未来获得主导性地位。

02 不同方案的能源利用效率分析技术路线关键环节效率测算

从上图1可以发现,除技术路线2之外,其它技术路线在“氢”与“锂”两种方案间矛盾点完全相同:是以锂电池储电实现移动电能应用,还是将电转化为氢储能再利用燃料电池转化为移动电能应用?

即“电→移动电能”VS“电→氢→移动电能”的路径选择问题。这个问题如果解决,则在1、3、4、5四种技术路线中“氢”与“锂”两种方案的优劣自然明确。现对两种路径的能源利用效率进行剖析如下:

锂电方案(电→移动电能)

锂电系统能量转化过程消耗包括:电力传输消耗、电网改造成本、锂电池生产成本、充电站成本、电池自重耗电成本、电池充放电能消耗等。

(1)电力传输损耗。由于锂电池汽车的电力借助当前已有电网传输,不需要考虑电网建设成本,电力传输过程中的损耗按照当前估计约为4%。

(2)锂电池生产成本。当前紧凑型家用轿车的锂电池在未来随着生产批量的扩大,规模经济效应将使其成本不断下降,预计在未来几年将降到20000元左右,按照电池寿命期600次充放,每次续航400km,则寿命期内电池成本约为8.3元/100km。

(3)充电站建设成本。根据调研,当前充电站建设成本约为200万(包含10个60Kw快充桩),假设服务年限10年,平均利用率20%,则平均每度电分摊建设成本约为0.2元/kwh。

(4)电网改造成本。当充电桩大量铺设时,供电功率将超出局域电网负荷,需要改造电网,假设单个充电站的电网改造投入为120万元,则每度电的电网改造成本约为0.18元/kwh。

(5)电池自重消耗电能。一般家用轿车锂电池动力系统自身重量约为500kg,对电量的消耗大约2.8kwh/100km。

(6)锂电池充放电消耗。目前锂电池充放电过程电能消耗大约8%。

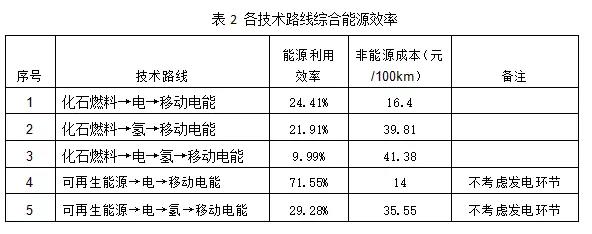

综上可得,按照当前估计锂电池汽车每百公里耗电15kwh,其中有效电能12.2kwh。而电能从发电厂转化为电池组输出过程中消耗约12%,即每百公里在源头的总能耗约17.05kwh。能源利用效率71.55%,非能源成本约14元。

氢能方案(电→氢→移动电能)

氢能系统能量转化过程消耗包括:制氢电力消耗、氢气运输成本、燃料电池成本、加氢站成本、电池发电损耗及电池系统自重能耗等。

(1)电力传输损耗。采用电网平均损耗约4%。

(2)制氢电力消耗。在当前技术条件下,电解水制氢每度电制氢约0.019kg。

(3)燃料电池制造成本。国际先进厂商的氢燃料电池系统制造成本约为20万元,预计未来量产后能降到10万元左右。未来氢燃料电池使用寿命预计达到10000小时,寿命期内总行驶里程预计40万公里。则每百公里分摊成本约25元。

(4)加氢站成本。日均加氢能力500kg的加氢站当前建设成本约2000万,主要由设备成本构成。预计未来大批量生产之后,建设成本能降到1000万元。加氢站按每年运行360天,40%的使用率,10年折旧,则每建设成本分摊为约13.89元/kg。

(5)电池发电损耗。据统计丰田Mirai百公里消耗氢气0.76kg。

(6)燃料电池组自重耗能。燃料电池组重量约为锂电池一半,相应的能耗以电能计为1.4wh。

综上可得,氢燃料电池汽车在终端每百公里消耗总电能40kwh,在电力系统源头消耗41.67kwh。

不考虑氢燃料电池发动机与锂电池发动机的效率差异,并假设两种车辆除动力系统之外的其它均无差别,则燃料电池汽车的百公里有效能耗同样为12.2kwh。则氢燃料电池的能源利用效率仅为29.28%,并伴随非能源成本35.55元。

因此,“电→氢→移动电能”方案在能源利用效率上处于明显劣势,这意味着通过电解水制氢的技术路线(路线3,路线5)在未来不可能在新能源汽车领域得到大规模推广应用!

各技术路线总体评价

技术路线1(化石燃料→电→移动电能)

我国化石燃料以煤炭为主,煤炭发电占总电量64.67%,天然气发电占6.33%,而且我国天然气进口依赖度高,不可能成为未来新能源汽车的能源基础。因此以下针对化石燃料的分析均以煤炭为代表。

按照发电效率最高的超高压电厂计算,其标准煤消耗为360g/kw·h,而标准煤包含热能29.3´106焦耳/kg。因此燃煤发电的化学能利用效率为34.13%,发电成本(不包含煤炭消耗)约为0.14元/kwh。结合前文对“电→移动电能”环节的分析,可以得到该技术路线百公里消耗标准煤6.14kg,总体能源利用效率为24.41%,非能源成本约为16.4元。

技术路线2(化石燃料→氢→移动电能)

目前的工艺,煤气化制氢每制备1kg氢气需消耗标准煤约9kg,非能源成本约5.6元。结合前文对“氢→移动电能”环节的分析,可以得到该技术路线的氢能汽车每行驶100km,消耗标准煤6.84kg,总体能源利用效率21.91%,非能源成本约39.81元。

技术路线3(化石燃料→电→氢→移动电能)

该技术路线百公里消耗标准煤约15kg,总体能源利用效率为9.99%,非能源成本41.38元。分析结论

从目前主流的技术路线分析可知,氢能汽车产业面临如下困境:

1、 在目前技术条件下氢能路线相比锂电池路线在并不具有优势。

2、 从社会能源利用效率角度考虑,以电解水制氢为基础的技术路线由于效率低下不可能成为未来氢能汽车产业的基础。

3、 在能源效率上能够与锂电池路线相媲美的唯有路线2,即采用化石燃料直接制氢,但该方法产出氢气中的硫化物杂质极易导致燃料电池催化剂中毒,而目前国内无法有效检测。

4、 相比锂电路线,氢能路线需要重新建设基础设施,导致非能源成本大幅提升。

如果不能从技术上进一步突破,提升能源效率,氢能汽车产业将是无根之木!但氢能产业刚处于起步阶段,未来仍有无限可能。

在从能源效率看,制氢环节及燃料电池发电效率都有进一步提升的可能,而非能源成本中燃料电池与加氢站成本在未来产业大规模发展的情况下将会大幅下降。

氢能路线能否获得技术突破,取代锂电池路线成为未来新能源汽车主导者,仍需时间的检验!