变压吸附制氢工艺的影响因素及常见问题分析

来源:氢云链 2020-06-15

随着变压吸附(PSA)制氢工艺的广泛应用,由于涉及到其制氢能力和氢气纯度的影响因素非常多,在实际的操作过程中经常会有许多问题出现,了解并掌握这些影响因素,就可以在操作过程中改善吸附剂的吸附能力,提高产品气的收率,解决这些出现的问题,可以尽量避免装置故障的发生,提高整个装置运行的平稳率

随着国内各大炼油企业对油品质量要求的提高,以及产品结构的调整,对加氢裂化和加氢精制油品的处理能力和要求普遍提高,需要有较高纯度的氢气和较大的产氢能力,因此氢气提纯单元的指标受到了各大炼油企业的重视。目前大量采用的变压吸附(Pressure Swing Adsorption,PSA)工艺,因其具有再生速度快、能耗低、操作简单稳定等优点受到了各大炼厂的普遍青睐。

氢气纯度和氢气收率等重要指标受到各种因素的影响,在整个工艺使用过程中也会出现许多问题。本文就作者的自身经历及来自于其他同行的反馈,对变压吸附(PSA)工艺的影响因素及常见问题进行阐述。

1、变压吸附(PSA)基本工艺原理

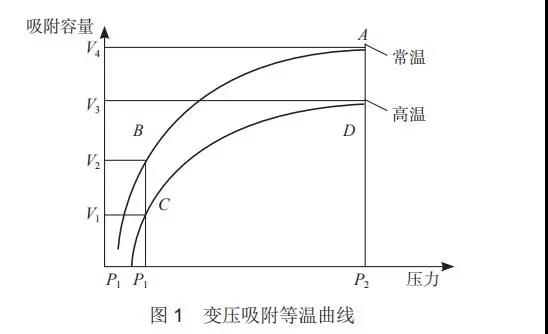

变压吸附(PSA)全程为物理过程,无化学反应,因此这种吸附过程是完全可逆的,这就确定了整个工艺的可操作性以及能效性非常优越。变压吸附(PSA)利用了同一压力下高沸点杂质组分易被吸附,而低压下被吸附介质易被解吸的特点,如图1所示,将含杂质的原料氢送入吸附剂床层,在高压下通过吸附层时,将杂质吸附在吸附剂层内,高纯度的氢气经过吸附层从出口流出,从而对氢气进行提纯 ;在低压下将吸附层内吸附的杂质解吸、再生,从而达到吸附剂的吸附和再生循环。整个过程无需其他介质,不需换热设备,操作均在常温下进行,吸附剂利用率高、循环周期短,能耗较低。

2、对于变压吸附(PSA)的影响因素

2.1原料组成对变压吸附(PSA)能力的影响

(1)不同的装置会产生不同的来料气源,其中组份的含量差别可能会比较大,变压吸附(PSA)的吸附能力通常是以产氢量来衡量的,如果原料气的氢含量高,则同样吸附能力下,吸附塔的处理量就。

(2)操作压力越高,吸附剂的吸附量就越大,吸附塔的处理量也就越大,因此会产生较高的操作费用和设备费用,而解吸压力越低,则解吸的程度越深,吸附剂的还原就越彻底,再吸附的效果就越好。

(3)原料气温度对吸附剂的吸附能力也有影响,温度越高越不利于吸附,吸附剂容量就越小,吸附能力随之降低。

2.2原料气流量对产品纯度的影响

在吸附塔确定之后,原料气流量对产品的纯度影响比较大,流量越大则每个单位时间内进入吸附塔

的气量就越大,杂质含量也越多,这样容易使得杂质穿透吸附剂,导致产品的纯度降低。

2.3解吸再生过程对产品纯度的影响

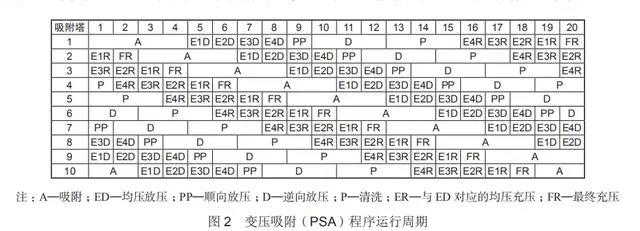

解吸再生过程是在逆放和冲洗步骤下实现的,需要消耗一定量的产品气用于吸附剂的再生,如图2所示,以某一变压吸附(PSA)装置为例,在顺放过程将吸附塔内的产品氢释放至顺放气罐用于冲洗步骤对吸附剂的冲洗,而逆放过程则是把吸附塔内剩余的低压产品氢反向释放到解吸气混合罐,这个过程会消耗一部分产品气,使得产品氢气的回收率降低,要提高氢气回收率就要控制逆放和冲洗步骤的时间,减少产品氢气的消耗,但是如果时间太短,再生不彻底就会影响吸附剂的吸附能力,使得产品的纯度下降。这就需要在设计和实际操作过程中,找出一个经济合理的操作时间。当然,在条件允许的情况下可以增加真空泵,对解吸过程采用抽真空处理,使吸附剂解吸更彻底,但是同样会增加操作及设备费用。

3、常见问题的分析

在变压吸附(PSA)的实际运行中,由于各装置的工况不同以及所处地域的差异,经常会产生许多不确定的因素,使得各种问题层出不穷。本文汇总了几类常见的问题进行分析。

3.1程控阀故障

变压吸附(PSA)的运行对于装置中的几十个甚至上百个程控阀的可靠性要求是非常高的,这些程控阀中最频繁的操作次数可能会达到每年60万次以上,并且这些程控阀的开度和开启速度是可调的,在实际的操作中程控阀出现故障造成产品纯度或产品气收率下降是常有的现象,甚至会导致切塔。因此采用成熟可靠的程控阀是整套设备运行平稳的重要因素[4]。在某炼厂的实际运行中就出现了程控阀选型错误,阀门瞬时全开或全关使得在均压过程中对吸附剂造成过大的冲击,对吸附剂造成严重的物理破坏。而且经常的动作会不可避免地对阀芯阀杆造成损伤,此类故障经常导致阀门动作不到位,造成产品气纯度不合格,导致产品气收率下降。因此避免阀杆长期受到外力影响,尽量延长阀门使用寿命是非常关键的。在发现阀门故障后的处置措施也可以尽量减少不必要的损失。导致程控阀故障的因素是多方面的 :

(1)阀门安装调试不到位,使得阀杆长期受到外力作用,产生变形,导致动作不到位。

(2)吸附剂粉化,粉尘被气流带至阀门密封圈处,对密封圈产生严重的磨损,引起阀门内漏[5]。

(3)装置建设时管道内杂质吹扫不彻底,残留的焊渣、铁屑等杂质对阀门密封面产生冲击,造成阀门密封性能下降。

3.2均压过程速度过快

均压过程是一个再生状态塔升压和吸附状态塔降压的复杂步骤,连续多次均压降压、顺放、冲洗、再连续多次均压升压[6],如图2中的均压放压1 ~ 4(E1D,E2D,E3D,E4D)和均压充压1 ~ 4(E1R,E2R,E3R,E4R),这个步骤的理想状态应该是压力变化比较平顺的,但是实际操作中由于管线口径,阀门开度等原因经常造成压力是断崖式下降或阶梯状上升的不利状况,如图3所示。而较快的压力变化会造成吸附剂不可避免地逐渐粉化,而且高速气流会带着粉化后的吸附剂颗粒或粉尘对程控阀的密封面进行冲击,这种损害是不可逆的。

而且这种状态在设备运行初期是难以发现的,有较高的隐蔽性。在我们接触的一个案例中,由于均压管线口径设计的问题,导致流速过快,并且连续4次均压放压、顺放、冲洗、再连续4次均压充压对吸附剂床层的冲击,最终使得整套装置的使用寿命大大降低,客户不得不对整套装置进行改建。

3.3原料气含腐蚀杂质

变压吸附(PSA)中对原料气的含硫量有着比较高的要求,通常情况下要求含硫量不得高于0.01‰,但是不少装置在运行中发现吸附塔过滤器及塔顶铁丝网有过度腐蚀现象,分析其原因是原料气中含硫量过高,由于生产环节的不稳定,产生了波动,在前端通过胺洗去除硫化氢时,过高的含硫量无法被完全脱除而夹带到了原料气中,且原料气未经过水洗使得部分铵盐也被带到了变压吸附装置入口,这些杂质容易对过滤器造成堵塞或对床层产生腐蚀,但是通常情况下可以通过增加前置的洗涤塔对残余的铵盐和硫化氢杂质进行预先处理。

3.4解吸气中含氢量过高

解吸过程是通过逆放过程和冲洗过程使吸附剂中的杂质解吸出来,从而实现吸附剂再生。但是这个过程中是采用产品氢气(顺放气)对吸附剂进行逆向的冲洗而实现的,如图2,为了使得吸附剂再生彻底,往往需要较长的时间,这就得损失不少的产品氢,在许多装置的解吸气成份分析中,氢含量往往达到40%甚至更高,这就造成了宝贵的氢气资源的浪费,因此,精确控制逆放过程和冲洗过程的时间是非常关键的,时间不充分则吸附剂再生不彻底,时间太长则造成氢气浪费。目前为了回收解吸气中的氢,可以在解吸气管线上增加膜分离的流程,将分离出的氢再送回到原料气中,参与吸附,提高氢的产量。

4、结束语

了解并掌握变压吸附(PSA)装置的影响因素对于改善运行方案是十分必要的,在变压吸附(PSA)装置的运行中,经常会有复杂的状况出现,这对于所有的运行企业以及装置制造企业都会有很多可以借鉴的机会,总结并分析这些问题将会有利于变压吸附(PSA)装置更平稳的运行。变压吸附(PSA)制氢装置在企业中扮演的角色越来越重要,低能高效的运行将会给企业带来更多的效益。