加氢站供氢模式的选择及制氢技术的研究现状分析

零排放、续航里程长、燃料补给快、效率高等特点使氢燃料电池汽车成为氢能利用的重要途径之一。国内外多家车企开展燃料汽车研发,国家投入专项资金鼓励相关技术研发、加注站建设和燃料电池汽车推广。氢气作为燃料电池的能量来源,是一种二次能源,将氢气从化工产品转变为交通燃料,就必须找到适宜的氢气供应路线和技术。

1、供氢模式的选择

针对加注站供氢,氢气的供应模式包括集中供氢模式和分布式供氢模式两种。

1.1集中供氢模式

集中供氢指氢气集中制备,再通过管道或者运输的方式供给氢气加注站。

1.1.1氢气制备

集中式供氢模式制氢和用氢分开,制氢过程受限少,适合采用大规模制氢技术。大规模制氢以化石资源为原料,包括煤炭、烃类等,原料价格便宜,技术成熟且更为高效,采用连续生产的模式(装置运行时间>7000h/a),因此制氢成本更低。

1.1.2氢气储运

从工厂到氢气加注站必须考虑长距离氢气储运,安全、高效的储运技术是集中供氢模式得以实现的关键,包括管道输送和公路运输两种方式。

氢气的管道输送起步较早,但发展缓慢,特别是我国仅有数条短距离输送管线运行,缺少使用经验,仍需开展材料、输送方式等基础研究才能实现长距离、高压力、大规模氢气输送。

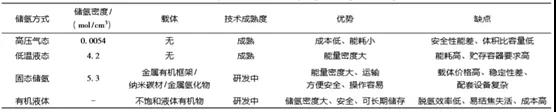

公路运输则需要考虑储氢技术和运输安全所带来的成本。氢气储存方式包括高压气态储氢、低温液态储氢、固态储氢和有机液态储氢,不同储氢方式的特点对比如下图所示。

不同储氢方式特点对照表

由表1可见,目前应用成熟的储氢技术是高压气态和低温液态两种形式,其储运成本与运输距离和运输量密切相关。氢气压缩过程占氢全部能量的10%左右,但公路运输装载量有限(一般不超过4000Nm3),液氢运输装载量可增加至压缩氢的6倍以上,但液化过程耗能高达全部氢能量的30%~40%,参照CNG和LNG的运输成本计算,压缩氢气和液化氢气的百公里运输成本均在20元/kg以上。

除增加的运输成本外,由于氢气的特殊性质,还必须考虑运输安全性。第一,氢气具有高渗透性和高反应性,这使得储运的容器和管道必须采用特殊材料。第二,氢气爆炸限(4.0%~75%)更宽,属于高危险性的气体,危险程度比天然气(爆炸限5%~15%)高得多。对于高压氢气,氢气分子量小,比天然气更易泄露,而对于液氢,由于液氢汽化潜热低,轻微的扰动就能使液氢爆沸而导致爆炸的危险,因此,氢气运输中需要付出较高的安全成本。

1.2分布式供氢模式

分布式供氢模式本着“现制现用”的理念,最大限度减少氢气储运过程带来的高额费用和安全风险。这意味在人口密集区制氢,因此要求制氢过程采用清洁原料、紧凑设备以及温和安全的反应过程。

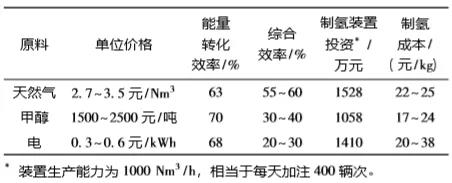

以原料划分,分布式制氢可分为天然气制氢、甲醇制氢、电解水制氢三大类。三种原料应用于小规模分布式制氢模式,综合考虑年运行时间、原料成本、规模效应等影响因素,计算成本、能效等指标,对比如下图所示。

不同原料制氢成本

天然气转化过程需要空分装置,后续分离需求相对较大,因此天然气制氢具有更强的规模效应,与大规模集中制氢相比,1000Nm3/h以下规模制氢装置氢气成本增加80%~100%。

1.3供氢模式选

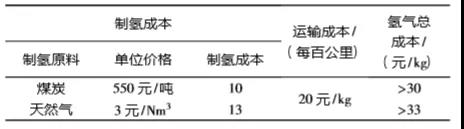

对于集中式供氢而言,从制氢到用氢包括了氢气制备和储运两部分,总成本如下图。

集中式供氢总成本

对比表2和表3,由于高昂的氢气储运成本,使得集中式供氢模式的总成本均高于分布式供氢模式成本,但该模式借助化工厂生产规范,在氢气生产环节更易管理,在氢气储运技术获得突破降低成本后,将具有明显的经济和安全优势。

针对现有氢燃料电池汽车领域而言,分布式供氢模式在经济性上具有一定的竞争优势。对比天然气制氢、甲醇制氢和电解水制氢三种制氢方式,在能效方面,天然气制氢最具优势,成本略高于甲醇制氢,但考虑到我国能源结构,天然气资源本身不足,对外依存度已超过40%,所以天然气并不是优选的制氢原料。我国是甲醇最大的生产国,生产能力占全球60%,产业成熟、规模大、成本低、原料供应有保障,加上存储与运输成本和安全优势,使其成为最适应我国能源结构国情的制氢原料。

2、甲醇制氢技术发展趋势

传统甲醇制氢技术总体成熟,在中小规模的制氢中有一定应用,技术发展集中于催化剂优化和完善及反应耦合上,降低反应温度,提高有效气体选择性和效率。

甲醇制氢新技术主要致力于实现常温常压反应、高转化率、低能耗及减少催化剂使用的温和制氢过程。

2.1传统甲醇制氢技术

2.1.1甲醇裂解制氢

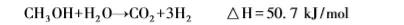

反应方程式为:

吸热反应,高温利于甲醇完全转化,但过高的温度造成能耗高、催化剂热稳定性要求高等问题。FanM等利用NiSn催化剂,在600℃温度实现H2/CO的高选择性,且催化剂稳定性好。更多的学者则尝试降低反应温度,WangH、周性东等利用改性催化剂在250~300℃实现甲醇完全转化。

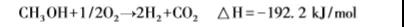

2.1.2甲醇部分氧化制氢

反应方程式为:

放热反应,反应速率快,副产物为CO2,CO含量低,无需加热装备。以氧气作为氧化剂时,产物氢气浓度可达66%,但需空分装置,以空气为氧化剂,产物氢气浓度为41%,氮气含量高,后续分离难度增加。目前催化剂研究体系不够丰富,反应放热剧烈不易控制,仍有较大发展空间。

2.1.3甲醇水蒸气重整制氢

反应方程式为:

吸热反应,反应温度一般在250~300℃,催化剂选择Cu、Ni等过渡金属负载其他金属氧化物,尤以Pt系催化剂活性最好。甲醇经水蒸气重整可视为甲醇裂解和CO水蒸气变换反应的耦合,因而产物中氢含量高,可接近75%,反应流程简单,产物易分离,是分布式制氢的首选,催化剂性能不断提升,特别是山西煤化所温晓东团队针对甲醇和水液相制氢的反应特点,借助实验设计和理论计算相结合的方法,开发出新型原子级分散Pt/α-MoC双功能催化剂,实现了低温下(150~190℃)高效产氢,是甲醇重整技术的一个重大进展。

2.1.4甲醇自热重整制氢

甲醇自热重整是甲醇部分氧化和水蒸气重整两个过程耦合,总反应微放热,温度在300~500℃区间,催化剂为Cu、Zn氧化物,该方法具有更高的反应速率和氢气产量,但在催化剂开发和过程控制上仍需要进一步研究。

化学链吸收增强式甲醇自热重整制氢技术在甲醇自热重整的路线上引入化学链的概念,引入Cu-CuO循环,实现系统自供热,同时氧载体CuO避免空气中的N2混入产品气,无需设置空分装置,加入碳载体可望在反应过程中吸收CO2,提高氢气浓度,该技术仍在研究开发中,其难点包括高性能循环载体的开发和反应器的设计。

2.2甲醇制氢新技术

2.2.1电解甲醇制氢

通过电解甲醇制氢,可实现常温常压下制氢,与电解水制氢相比,电耗可由电解水的5.5kWh/m3H2下降至1.2kWh/m3H2,产氢量与电流强度呈线性关系,能耗受工作温度和阳极材料性质的影响,开发适宜的阳极材料有望大幅降低制氢成本。该电解装置也可以与光伏、风电等分布式发电装置连用,可提供廉价氢气。

2.2.2超声波甲醇制氢

超声波甲醇制氢是以超声波为诱发因子,在不附加其他外界条件的情况下引发甲醇裂解反应,在常温下制取氢气,避免传统甲醇制氢工艺所需的高温,但超声波辐射下化学反应极其复杂,具体的反应机理目前仍是空白。

2.2.3甲醇等离子体制氢

等离子体方法借助高活性的粒子,如电子、激发态物质等为反应过程提供能量,提高反应速度,避免使用非均相催化剂,众多学者对不同种类的等离子体对制氢过程的影响进行了研究,包括介质阻挡放电等离子体、电晕放电等离子体、微波放电等离子体、滑动弧放电等离子体和辉光放电等离子体。实验发现,甲醇在阴极等离子体层中表现出明显高于水分子的反应活性,产物中氢气含量可达95%。能耗是衡量技术经济性的重要指标,多数等离子转化过程能耗过高,其中,滑动弧等离子体和辉光放电等离子体可将能耗控制在3kWh/m3H2,具有一定的市场发展潜力。

2.2.4光化学制氢

选用合适的光化学催化剂,通过特定光源照射来催化甲醇-水系统产生氢气,反应在常温下发生,目前仍在初步研究阶段。

3、结语

(1)集中供氢模式包括大规模制氢和氢气储运两个部分,大规模制氢过程技术成熟、成本低廉,但氢气储运价格高、危险大,开发安全、高效的储运方法是降低集中供氢模式成本的关键。

(2)加氢站采用分布式供氢模式,可最大限度避免氢气储运带来的成本和风险,用氢总体成本优于集中供氢,是氢燃料电池发展初期的首要选择,甲醇制氢是分布式供氢的首选氢源。

(3)传统甲醇制氢已应用于工业,目前的研究要集中于高效催化的开发以及吸/放热反应的耦合上,而新技术则通过借助超声波、等离子体等手段实现在常温常压下高效制氢,但仍需要进一步的开发。