有关氢气储存的五个问题,看完这篇就够了!

受益于国家和地方政府政策的推动,我国氢能与燃料电池产业发展迅速,全国将近30个城市进行了产业布局,个别城市已经构建了制氢、储氢、氢运输、加氢站以及车辆商业化为一体的全产业链体系。

但是氢能与燃料电池本身属于技术密集型产业,技术壁垒较高,产业链中的核心技术和专利大部分都掌握在国外相关公司手中。

尽管我国可以说是当今世界上氢能与燃料电池产业潜力最大的国家并拥有最大的市场,但是现阶段关键技术和零部件只能依赖进口来满足产业向前发展。

当前主要有三个方面是我国急需进行解决的,1、燃料电池电堆的自主化;2、氢气的高密度储存技术的突破;3、供氢基础设施的缺乏。其中供氢基础设施同样也离不开氢高密度储存的问题。

本文从氢储存的难点、储存史、储氢技术介绍、各储氢技术优缺点和应用以及国内外储氢技术代表性公司五个方面进行了阐述。

氢气储存难度为何如此大?

自从18世纪拉瓦锡给氢命名以来,对氢的研究已有200多年的历史,氢作为一种气态物质,人们一直致力于通过提高氢的密度将其储存来提高氢能利用的效率,但氢气储存难度较大,主要有以下三点原因。

第一,所有元素中氢的重量最轻,在标准状态下,它的密度为0.0899g/L,为水的密度的万分之一。在-252.7℃时,可变成为液体,密度为70g/L,仅为水的十五分之一。

第二,作为元素周期表上的第一号元素,氢的原子半径非常小,氢气能穿过大部分肉眼看不到的微孔。不仅如此,在高温、高压下,氢气甚至可以穿过很厚的钢板。

第三,氢气非常活泼,稳定性极差,泄露后易发生燃烧和爆炸。氢气的爆炸极限:4.0~74.2%(氢气的体积占混合气总体积比)。

工业气体储存发展史

氢气虽然是一种清洁能源,但从属性上属于工业气体的范畴。

最先把氢气收集起来并进行认真研究的是在1766年英国的一位化学家卡文迪什。

在18世纪,当气体在实验室生产和研究时,它们通常被储存在黄牛或猪的皮囊中,或被储存在专门制作的气袋中。

1783年,法国巴黎的Charles兄弟使用的第一批氢气贮气囊是用丝绸涂上一种橡胶溶液制成的。后来使用的是用油浸织品或涂有烫金漆的丝绸制作的气袋。

第一只压缩气体贮槽在1810年前后发明,被用来储存干燥的煤气。到了1850年前后,金属容器被制成出来用于储存氢气以及其他工业气体。

1888年,美国人Jacob Baur将液化的二氧化碳储存在钢瓶中。

与此同时,德国人Max和Reinhard获得了一项通过挤压制造无缝钢管的革命性生产方法的专利,标志着工业气体的储存及运输向前迈了一大步。

1892年,美国人James Dewar设计并制造了一种绝热容器,这种绝热容器叫“杜瓦瓶”,此项发明对储存和运输温度非常低的液态气体是一个非常大的贡献。并且在1898年Dewar成功的液化了氢气。

1939年,美国联合碳化公司的林德分部第一次用铁路贮槽车装运了液氧,后来在1950年开发了以液化形式配送氢气、氦气的贮槽车厢。

进入20世纪60年代,通过对液态气体贮槽和运输设计方面的改进,液化气体彻底改变了工业气体的配送。1960年,美国空气产品公司首次为美国空军设计、建造了容量为27000L的液氢拖车。

四大储氢技术

储氢技术按存储原理分为物理储氢和化学储氢两大类。

物理储氢主要有:液化储存、高压储存、低温压缩储存等。

化学储氢有:金属氢化物储氢、活性碳吸附储存、碳纤维和碳纳米管储存、有机液氢化物储氢、无机物储氢等。

还有一些将要探索开发的技术有:玻璃微球储氢、无机物储氢、高压及液氢复合技术、储氢合金与高压复合技术以及地下岩洞储氢等等。

上述储氢技术中有些只停留在实验室阶段,本文主要介绍的是目前较为成熟及前景较好的储氢技术,一共四种:高压气态储氢、低温液态储氢、固态合金储氢和有机液态储氢。

一、高压气态储氢

高压气态储氢是指在氢气临界温度以上通过高压压缩的方式存储气态氢,这种储氢方法是现在最常用并且发展比较成熟的技术,其储存方式是采用高压将氢气压缩到一个耐高压的容器里。

使用新型轻质复合材料的高压容器( 耐压35Mpa左右) 储氢密度可达2% 以上。

新型复合高压氢气瓶的内胎为铝合金,外绕浸树脂的高强度炭纤维,所以其自重比老式的钢瓶轻很多(图1)。

目前高压储氢主要的压力有15、35、70Mpa三种,70Mpa的高压储氢容器已经上市,其质量储氢密度可达到3% 。

人们正在研制100Mpa的高压储氢容器。我国现在可以自行制造35Mpa的高压储氢容器。

国外普遍使用70MPa压力标准的Ⅳ型碳纤维瓶,我国目前普遍为35MPa的Ⅲ型钢瓶。

二、低温液态储氢

液态氢(LH2),俗称液氢,是由氢气经由降温而得到的液体。液态氢须要保存在非常低的温度下(大约在20.268开尔文,-252.8℃)。

液态氢的密度大约为70.8千克每立方米,密度很小。它通常被作为火箭发射的燃料,现在亦用作其他交通工具的燃料。

液化储氢是将氢气压缩后深冷到-252.8℃以下使之液化成液氢,然后存入特制的绝热真空容器中保存。

三、固态合金储氢

某些金属或金属化合物具有吸收氢气的能力,这种捕捉氢气的金属最早发现于上世纪。其原理是在一定温度和压力条件下,金属捕捉氢原子,生成稳定的金属氢化物。

之后,通过加热的方式激发金属氢化物,使金属氢化物分解,从而使氢气从中释放出来。这些能够吸收并释放氢的金属,被称为储氢合金。

常用的储氢合金有: 稀土系(A B S 型)、钦系(A B 型)、错系(A B Z 型)、镁系(A Z B 型) 四大系列。

自20世纪70年代起, 储氢合金就受到重视。

四、有机液态储氢

有机液体氢化物作为氢载体的储氢技术是在20世纪80 年代发展起来的。在较低压力和相对高的温度下,某些有机物液体可做氢载体,达到储存和输送氢的目的。

美国布鲁克海文国家实验室( B N L ) 首先成功地将LaIins等粉末加入到3% 左右的十一烷或异辛烷中,制成了可流动的浆状储氢材料。

近年来,浙江大学在国家氢能973 项目的支持下,系统研究了高温型稀土一镁基储氢合金技术。

常用的有机物氢载体主要有:苯、甲苯(TOL)、甲基环已烷(MCH)、萘,苯、甲苯和萘的性能参数值较高,其中萘最高。

用此种方式氢气储运不需要耐压容器和低温设备,需要释放时可通过催化剂进行脱氢反应使产生氢。

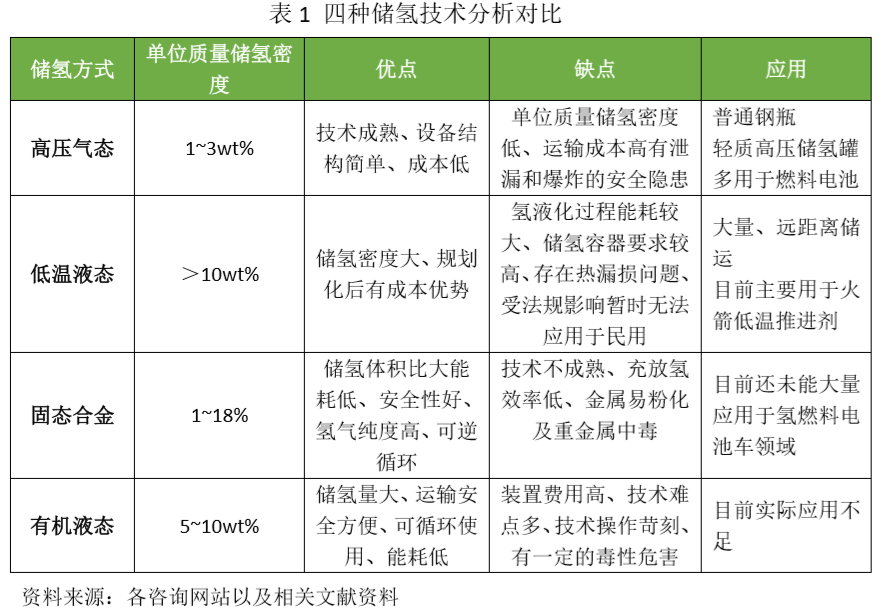

四种储氢技术的分析对比

每一种储氢技术都有各自的特点,有优势的地方也有其不足的地方,下表列出了四种储氢技术各自的单位质量储氢密度、优点、缺点以及主要应用情况。

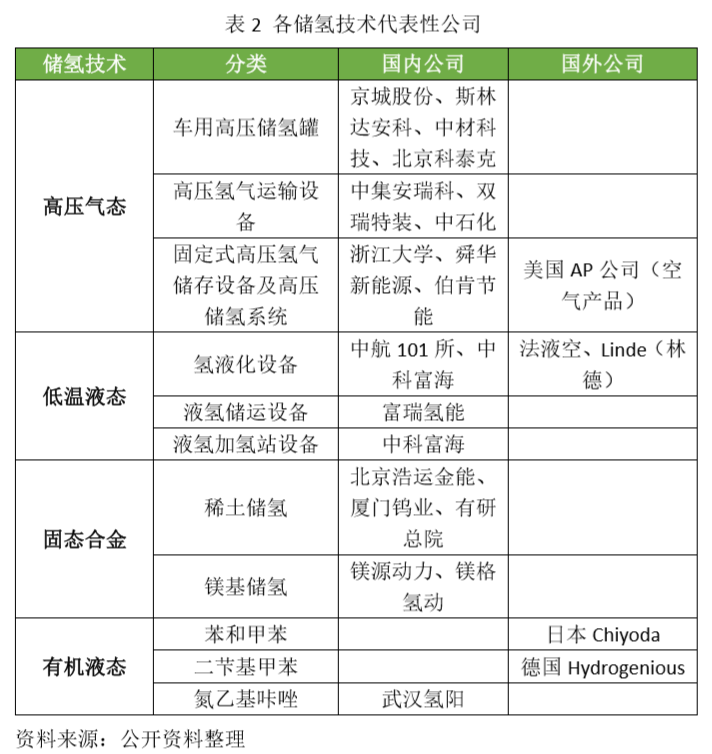

各储氢技术代表性公司

此部分主要罗列了以上四种储氢技术的代表性公司。在梳理相关公司时,将四种技术按照各自不同的特点从不同角度进行了分类。

高压储氢技术从车用高压储氢容器、高压氢气运输设备、固定式高压氢气储存设备及高压储氢系统三个方面进行了分类;

低温液态储氢技术从氢液化设备、液氢储运设备、液氢加氢站设备(核心设备)三方面进行了分类;

固态合金储氢技术从稀土储氢和镁基储氢(不同技术)两个方面进行分类;

有机液态储氢技术从苯和甲苯、二芐基甲苯和氮乙基咔唑(吸氢载体)三个方面进行了分类。

各公司详情请见下表: