燃料电池领域全球专利监控报告(2019年6月)

本文监控报告的内容主要包括三个部分,分别为:

1、2019年6月燃料电池领域公开专利整体情况介绍;

2、国内申请人专利公开情况介绍;

3、部分申请人介绍及其公开专利分析,主要涉及双极板/隔板相关专利的分析;01整体情况介绍

1.1 专利公开国家情况

2019年6月,燃料电池领域在全球范围内公开/授权的专利1272项专利族。其中发明申请公开798件(较上月增加50余件),发明授权346件。具体公开的国家/地区以及数量情况如图1-1所示。

由上图可见,2019年6月燃料电池领域,中国公开的专利数量最多,其次是日本、美国、韩国等重视燃料电池技术的国家。其中中国公开专利中,发明申请数量较大,其数量远大于发明授权和实用新型授权,说明在燃料电池领域申请人在中国的专利申请积极性较高,专利申请数量增长趋势明显。

1.2 专利技术分类情况

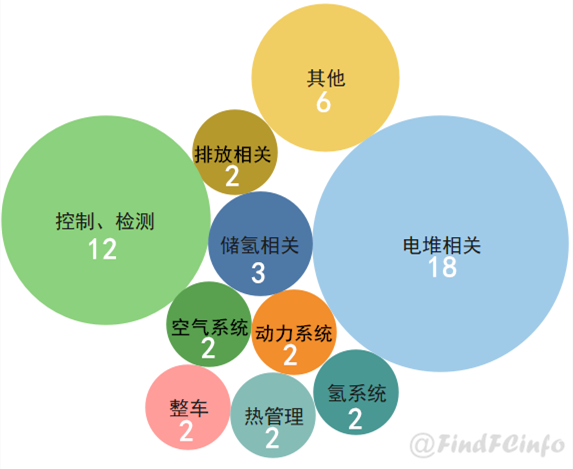

将燃料电池相关专利按照整车、动力系统(燃料电池集成系统)、电堆、空气循环系统、氢气循环系统、热管理系统、控制系统、储氢相关(储氢瓶、储氢材料等)、(废气、水)排放回收等11个类别进行分类,不属于上述类别的专利申请划分至其他。从技术分布上看,与电堆相关的专利申请数量最多,达到了650项。电堆作为燃料电池的核心,除了涉及双极板、膜电极等组件,还包含电堆相关组件的制造设备,电堆的密封、绝缘等。

同时,燃料电池系统控制、检测方面的公开专利也较多,包括燃料电池喷射阀控制、功率控制、湿度检测、供电时间估计等,此技术分支下的申请人主要集中在丰田、日产、现代等整车厂。

1.3 申请人专利申请情况

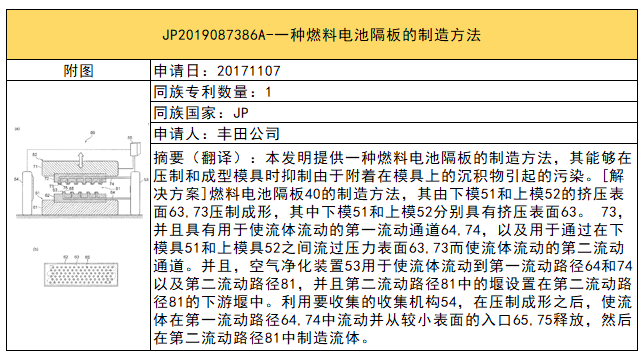

将专利申请人经过标准化处理后,对标准化申请人的专利申请量进行统计,如图1-3所示。从申请人来看,专利公开数量排名前10位的公司中,外国公司占据多席,且多为整车厂。

其中,丰田公司公开和授权的专利数量最多,达到了108件,其中发明申请公开89件,发明授权公开18件。现代公司与日产公司均排在丰田之后,专利公开数量分别为51件和47件;从近三月的公开数据来看,日韩整车厂的专利公开量一直位于申请人排名前列,同时有一定数量的发明专利被授权,可见在燃料电池领域,日韩整车厂整体技术实力更为领先。此外,LG、大众、日本碍子、松下、东芝以及博世等外国公司的专利公开量均在10件以上。

图1-3 标准化申请人6月公开/授权专利排名

中国申请人方面,中国科学院大连化学物理研究所专利公开数量最高,其排名为第2;大连化物所的专利公开类型主要为发明专利申请,其技术主要涉及双极板、催化剂、质子交换膜、密封剂等,并在固体高温燃料电池上有较多的技术改进。以西安交通大学、清华大学代表的国内高校,持续在燃料电池领域进行技术研发,专利公开数量较多。此外,郑州宇通客车在2019年6月公开了12件专利,包括一件发明授权专利和实用新型授权专利,分别涉及空气过滤装置活性再生控制方法与装置、车载燃料电池散热系统。02国内申请人专利公开情况

目前国内燃料电池企业处于百家争鸣的态势,虽然目前还没有出现一家独大的情况,但是从专利申请情况可以对其技术研发情况做一个初步的了解。

本报告按照整车厂、燃料电池企业、科研院所对燃料电池相关机构进行初步分类,并选取了部分机构统计其在2019年6月的专利公开情况。

2.1 整车厂6月专利公开情况

整车厂在6月的专利公开情况如图2-1所示。可以看到国内几个主流整车厂均涉足燃料电池领域,其专利申请所涉及的技术分支包括电堆、储氢、加氢等。本月,整车厂中郑州宇通客车的专利公开数量最多。据资料显示,宇通客车2009年开发了第一款燃料电池客车,是国内首家通过燃料电池商用车资质认证的企业,取得了国内燃料电池客车正式的公告,建成了中原地区加氢站,获批客车行业燃料电池与氢能中心。宇通客车现已经开发了三代燃料电池客车产品,正在开发第四代。

另一方面,中国一汽在6月共公开了7件专利,主要涉及乘用车的燃料电池发动机结构、氢气泄漏位置判断、喷氢阀控制等;此外,武汉泰歌、吉利汽车、格罗夫、北汽、中国重汽、小蓝新能源汽车等均有一定数量的专利公开。

2.2 燃料电池企业6月专利公开情况

国内燃料电池企业在6月的专利公开情况如图2-2所示。其中明天氢能共公开了10件专利,主要涉及电堆方面。其次是芬华氢能研究院江苏有限公司与中氢新能分别公开了9件与5件专利,其他在6月公开了相关专利的企业包括大洋电机、广东索特能源、江苏氢电、锋源氢能、索弗克等。

2.3 科研院所(校)6月专利公开情况

燃料电池相关科研院所(校)在6月的专利公开情况如图2-3所示。除了上述提及大连化物所、西安交通大学、清华大学外,六月公开专利的科研院所(校)还包括哈尔滨工程大学、华南理工大学、天津大学、上海交通大学等,其中大连理工大学有两篇发明授权专利,分别涉及高可靠性燃料电池堆封装设计方法和改善燃料电池堆内压力分布的结构。

图2-3燃料电池相关科研院所(校)6月的专利公开情况03部分申请人及公开专利介绍

本报告第3节将重点分析与双极板/隔板相关的专利,并对涉及到的主要申请人的专利技术分布情况进行简要介绍。

3.1 丰田公司

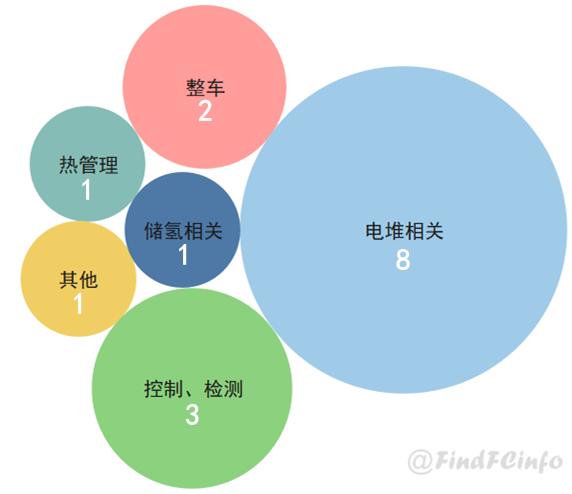

图3-1 丰田公司6月公开专利技术构成

2019年6月,丰田公司在燃料电池领域共公开专利108件,主要涉及电堆、系统控制、系统检测、动力系统等技术分支。从技术分支上可以看出,丰田在燃料电池领域的上、中、下游都有一定的专利布局。

下文分析的丰田公司双极板/隔板相关专利的公开号为:CN109962256A、CN109950567A、EP3503251A1、US10316422B2、CN109943846A。

3.1.1CN109962256A&CN109950567A-防止基板金属被溶出,提高耐蚀性

燃料电池膜电极中存在氟化物离子,当使用金属双极板/隔板时,氟化物离子可以将金属双极板/隔板基体材料中的金属溶出,生成Fe2+,从而引发芬顿反应而生成过氧化氢。过氧化氢中的羟基自由基会攻击膜电极,使得燃料电池发电性能和寿命下降,而固体电解质膜(包含氟基电解质树脂)被自由基攻击发生分解时,会进一步产生更多的氟化物离子,从而加剧燃料电池腐蚀问题。

通常燃料电池用金属双极板/隔板可利用金属氧化物(如氧化锡)作为保护膜抑制铬向正极扩散,来避免燃料电池的发电性能受到影响,然而氧化锡保护膜并不能阻止氟化物离子进入金属双极板/隔板。一方面是由于氟化物离子可以透过氧化锡保护膜进入金属双极板/隔板基体,另一方面氟化物离子还可以通过氧化锡保护膜的缺陷或裂缝直接与金属双极板/隔板基体接触,从而导致金属离子溶出。

为解决上述问题,丰田通过两个技术手段来改善金属双极板/隔板的耐腐蚀性:一是在氧化锡保护膜中增加锆元素来吸附氟化物离子(CN109962256A);二是在氧化锡保护膜的缺陷处覆上导电性高分子膜,从而减少金属双极板/隔板基体溶出,提高金属双极板/隔板的耐腐蚀性(CN109950567A)。具体信息见下文。

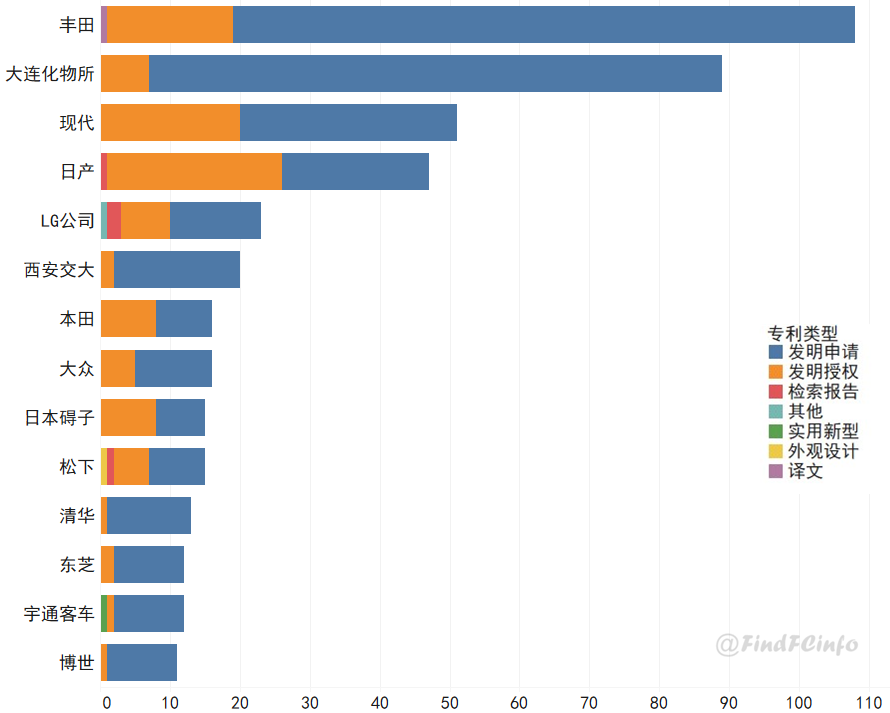

CN109962256A公开了一种燃料电池用隔板,其具有低接触电阻,且在存在氟化物离子等高腐蚀环境下具备优异的耐腐蚀性能。具体为:该隔板包括金属基材(钛或者不锈钢等),金属基材表面覆有氧化锡膜(膜厚优选为10nm-300nm),氧化锡覆膜包括锆元素(锆具有吸附氟化物离子的性质,能够抑制氟化物离子透过氧化锡覆膜),锆相对于锡的元素比(Zr/Sn)为0.10——0.70(注:根据CN109962256A说明书内容,元素比实际为原子比),氧化锡的锆原子掺杂比在3.0%——16.0%。

图3-2 燃料电池用隔板的表面附近的放大截面图

如上图所示,氧化锡覆膜设置于金属基材表面的至少一部分上即可,但是由于在气体扩散层与隔板的接触部分特别要求耐蚀性,因而需要在金属基材的表面之中至少在与气体扩散层接触的部分上形成氧化锡覆膜。关于元素比(Zr/Sn),从耐蚀性和接触电阻等方面进行考虑,优选为0.40- 0.50。

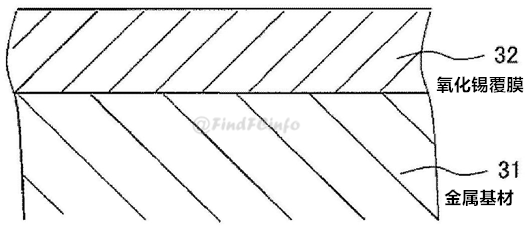

图3-3 燃料电池堆主要部分截面图

另一方面,CN109962256A还公开了由该隔板制成的燃料电池堆,在燃料电池堆中,层叠有多个作为基本单元的单电池,单电池具备发电部(发电部由膜电极组件和配置于其两面的气体扩散层一体化制得)和与发电部接触的隔板(示意图中发电部被一对隔板所夹持)。在相邻两个单电池间面接触的隔板之间划分成的空间,流通作为将单电池冷却的制冷剂的水。

CN109950567A公开了一种即使在氟化物离子存在的情况下耐腐蚀性也很高的燃料电池用隔板及其制造方法,即对于金属基材被氧化锡膜包覆的燃料电池用隔板而言,通过在氧化锡膜的缺陷处露出的金属基材上形成导电性高分子膜,便可解决上述问题。

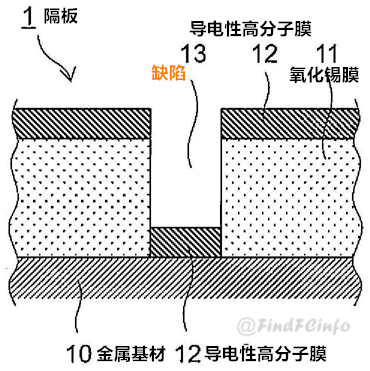

图3-4 燃料电池用隔板一实施例的截面放大图

该隔板具有金属基材、设置于金属基材表面的氧化锡膜以及设置在氧化锡膜缺陷处露出的金属基材表面上的导电性高分子膜;该导电性高分子膜含有聚乙撑二氧噻吩(PEDOT)。

如上图所示,在氧化锡膜上通常会形成有缺陷13(如直径1-5nm的微细的孔),通过在该缺陷处露出的金属基材表面上覆上导电性分子膜,能够减少Fe2+等的溶出、抑制金属基材的腐蚀。

作为构成导电性高分子膜,只要是具有相对高的导电性、包覆金属基材的表面从而能够减少Fe等金属溶出的材料就行。导电性高分子膜的膜厚虽然取决于构成其材料的类型,但是其膜厚优选在1nm——5nm的范围内。

隔板的制造方法为:首先准备在表面设置有氧化锡膜的金属基材的工序、在金属基材的表面涂布导电性高分子或其前体(单体等)的溶液的工序、和使涂布的溶液对氧化锡膜中的缺陷进行浸渍,然后再进行干燥处理。此外,对于制造出的隔板试验片,可进行耐腐蚀性试验,丰田采用的是日本工业标准中的金属材料的电化学高温腐蚀试验法(JIS_Z_2294)的恒电位腐蚀试验。

3.1.2 EP3503251A1-防止碳层脱落、避免压制缺陷

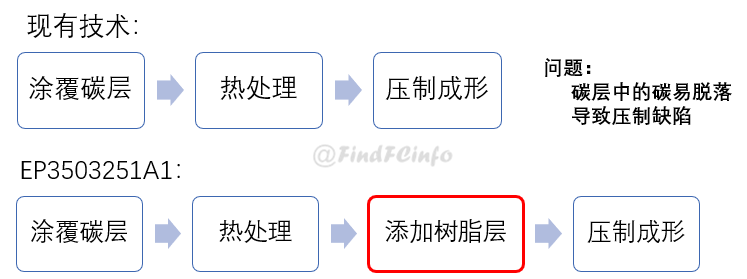

图3-5 现有技术与EP3503251A1中技术对比

在现有技术中,对隔板材料进行压制成形工序时,碳层中的碳会以颗粒或小块的形式从碳层中分离,并粘附、累积到模具上或者粘附到下一个待压制成形的隔板材料上,从而引发压制缺陷。

基于此,EP3503251A1公开了一种燃料电池用金属隔板制造方法,具体如下:

准备预制备隔板材料的金属基板(以钛或钛合金基板为例);

将炭黑涂覆到金属基板上以形成炭黑层;

对其上形成有炭黑层的金属基板进行热处理,将钛原子从钛基材的表面扩散到炭黑层中,从而在钛基板的表面上形成作为碳层的一部分的混合物层,该混合物层包含炭黑层的炭黑和保持炭黑的氧化钛;

将悬浮液(悬浮液通过将热塑性树脂的树脂颗粒分散在液体介质中作为基材而获得)的表面。在树脂层中,将树脂颗粒加热至大于或等于树脂颗粒的软化点温度并干燥液体介质,从而在碳层的表面上形成树脂层(厚度在1-5μm范围内);

将制备的隔板材料压制成隔板的形状,使隔板上形成气流通道;

从压制成形的隔板上除去树脂层(可采用pH值9.6为13.8至的强碱性溶液)。

树脂层中包含有丙烯酸树脂,丙烯酸树脂对碳、钛等具有高粘附力,因此在压制成形期间树脂层不太可能从碳层上剥离;另一方面,由于丙烯酸树脂可溶解在强碱性溶剂中,因此在压制成型后可使用强碱性溶剂轻松去除树脂层。

3.1.3 CN109943846A-防止涂覆浆料扩散

在燃料电池单元中,由于构成气体扩散层的金属多孔体层需要具有规定的厚度,而现有技术里提及到的一种燃料电池隔板(该隔板表面具有气体扩散层)的制造方法,其涂覆工序采用的是丝网印刷方法,如果在涂覆工序中已涂覆在基件的金属粉悬浊浆料因自重而溃散并在基件的表面扩散,则在热处理工序中难以形成所需要厚度的金属多孔体层。

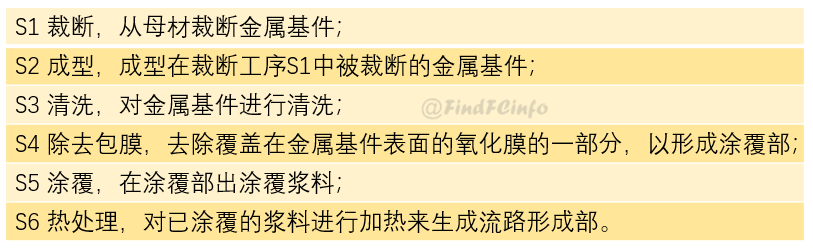

基于此,CN109943846A公开了一种燃料电池用金属隔板的制造方法,该制造方法能够保持已涂覆在金属基件表面的浆料形状并在金属基件的表面形成规定厚度的构造物,具体为:

去除覆盖在金属基件表面的氧化膜的一部分,以形成涂覆部;

并涂覆部处涂覆浆料;

对已涂覆的浆料进行加热,来生成流路形成部。

需要注意的是,在形成涂覆部的步骤中,涂覆部分中的纯水接触角小于氧化物膜中的纯水接触角,一般在其0.75倍以下。由此,能够使涂覆部的润湿性提高,从而比在其周围的氧化膜的润湿性高,能更可靠地防止已涂覆在涂覆部的浆料因自重而在其周围的金属基件的表面润湿扩展,以更可靠地维持浆料的形状以及高度。此外,浆料粘度的范围在1×103——1×104mPa·s时(在剪切速度为1×102sec-1以下),通过丝网印刷方法涂覆,能够维持已涂覆在涂覆部的浆料的形状以及高度。

完整制备工序如下:

图3-6 燃料电池用隔板完整制备工艺

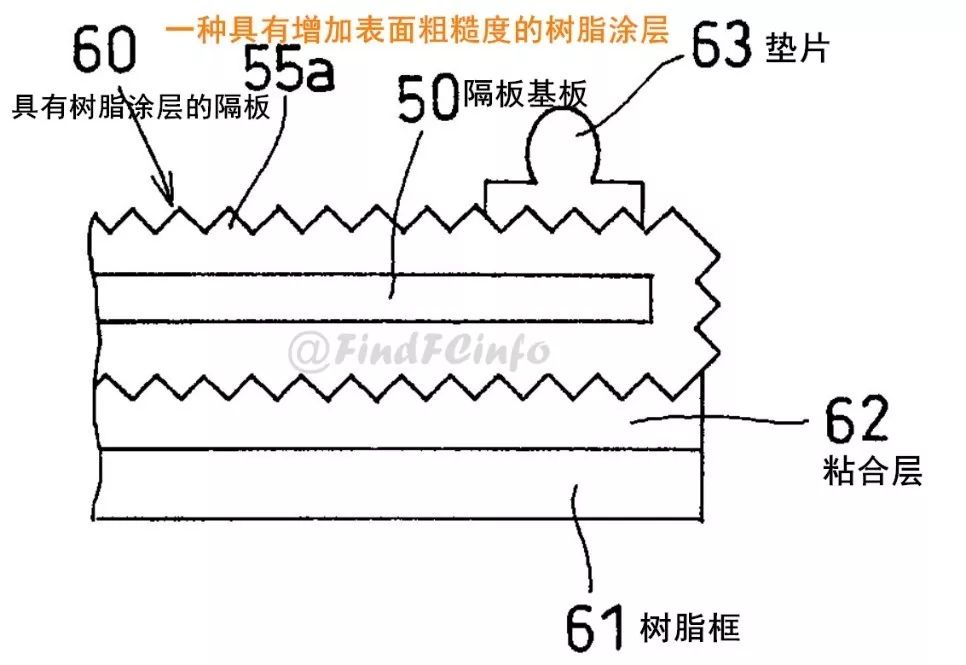

3.1.4 US10316422B2-改善树脂涂层的表面粗糙度,提高粘合度

在现有技术中,虽然通过在金属隔板的表面上电沉积树脂涂层可以获得致密、均匀的树脂涂层,但是在树脂涂层和其对应构件之间获得的附着力(例如树脂涂层与树脂框架之间或树脂涂层与垫圈之间的附着力)存在限制。

基于此,US10316422B2通过应用粗糙化处理来改善树脂涂层的表面粗糙度,从而提高树脂涂层与其对应构件之间的附着力,提高粘合程度,以确保燃料电池单元具有高耐久性并且不易分层等。(需要注意的是,US10316422B2为US9178223B2的分案专利,一般而言,分案说明该技术较好。)

图3-7 带有增加表面粗糙度的树脂涂层的燃料电池隔板

具体而言, US10316422B2公开了由金属基板和形成在其上的抗腐蚀树脂涂层共同构成的燃料电池隔板,其中树脂涂层的表面粗糙度Ra为0.5——13.5μm。增加表面粗糙度将产生锚定效果,这将改善界面处的粘合力。

上述表面粗糙度Ra可以通过使用混合到树脂涂层中的填料或通过例如喷丸处理施加到树脂涂层的表面上的外力来获得。通过增加树脂涂层的表面粗糙度可使树脂涂层与其对应构件之间的粘附性进一步增加,并且提高了燃料电池单元的耐久性。

3.2 现代公司

图3-8 现代公司6月公开专利技术构成

2019年6月,现代公司在燃料电池领域共公开专利51件,主要涉及电堆、系统控制、系统检测等技术分支。

下文分析的现代公司双极板/隔板相关专利的公开号为:US10329665B2、 US10320008B2。

3.2.1 US10329665B2-防止碳涂层碳原子向金属基板渗透

图3-9 现有技术与US10329665B2中技术对比

现有技术中,可通过在金属隔板上涂覆碳层来增加其耐蚀性。但是,当使用等离子体增强化学气相沉积(“PECVD”)将碳涂覆到金属层上时,由于该工艺产生的高温会使碳原子会渗透到金属隔板中,削弱了金属基板和碳涂层之间的结合层。在这种情况下,当燃料电池工作时,弱粘附强度和碳层的低密度导致接触电阻和腐蚀特性降低。

基于此,US10329665B2公开了一种燃料电池用隔板的涂层涂覆方法,具体为:在金属基板上,通过将碳扩散抑制离子渗透到金属基板的表面中来形成离子渗透层;在离子渗透层上形成碳涂层。

图3-10 燃料电池隔板涂层的详细横截面示意图

其中,在形成离子渗透层前,可去除金属基板表面上的氧化膜;碳扩散抑制离子可以是氮离子或硼离子;离子渗透层的形成可以在300—— 550℃下进行,约10——120分钟,厚度在30——300nm。

3.2.2 US10320008B2-调整流路孔结构,防止GDL损伤

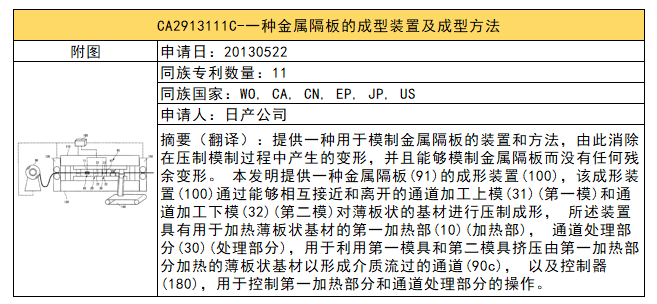

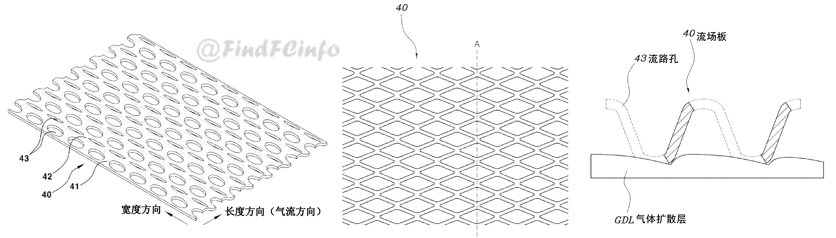

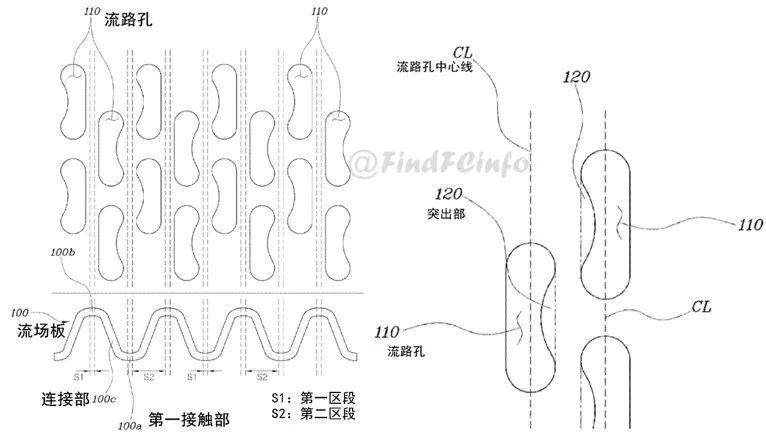

图3-11 现有技术中的多孔隔板(a.立体图;b:俯视图;c:A-A向截面图)

在现有技术提及的多孔分隔板中,在其斜面上形成有多个流路孔,用以流通反应气体。由于这种结构特性,流路孔的切断部与气体扩散层(GDL)接触,并且应力集中于该接触区域,容易导致气体扩散层的碳纤维被破坏,从而引起反应气体的扩散性和排水性能的劣化以及对膜电极组件造成物理损伤。

基于此,US10320008B2公开了一种燃料电池用多孔分隔板,其具有改进的流路孔以防止因应力集中而导致气体扩散层或膜电极组件被破坏,具体包括:与气体扩散层或膜电极组件接触的第一接触部;与冷却剂通道接触的第二接触部;连接在第一接触部和第二接触部之间的连接部;以及在连接部中形成的流路孔,其中流路孔的内表面的一部分朝着流路孔的中心突出。

图3-12 多孔分隔板-流路孔形状截面图与突出部示意图

由于朝着流路中心线突出的突出部表面可以与气体扩散层或膜电极组件的外表面紧密接触,可使得流路孔的内表面切断部与气体扩散层或膜电极组件接触的面积最小化。因此,可以防止流场板在气体扩散层或膜电极组件上引起应力集中,使气体扩散层或膜电极组件的结构性破坏最小化,由此可改善反应气体的扩散性并减轻反应表面上应力的过度集中,从而提高燃料电池堆的耐用性。

3.3 本田公司

图3-13 本田公司6月公开专利技术构成

2019年6月,本田公司在燃料电池领域共公开专利16件,主要涉及电堆、系统控制、系统检测等技术分支。

下文分析的本田公司双极板/隔板相关专利的公开号为:JP2019096382A。

3.3.1 JP2019096382A-防止制冷剂流路中流动的制冷剂流量减少

在现有技术中,金属隔板的一方表面设置有反应气体流路以及凸起密封件,在另一方表面设置有制冷剂流路。在此情况下,凸形状的凸起密封件的背侧(凹形状)成为流路,制冷剂在该流路流动。因此,制冷剂经由该流路从制冷剂入口连通孔朝向制冷剂出口连通孔旁通。由此,在制冷剂流路流动的制冷剂流量减少,冷却效率降低。

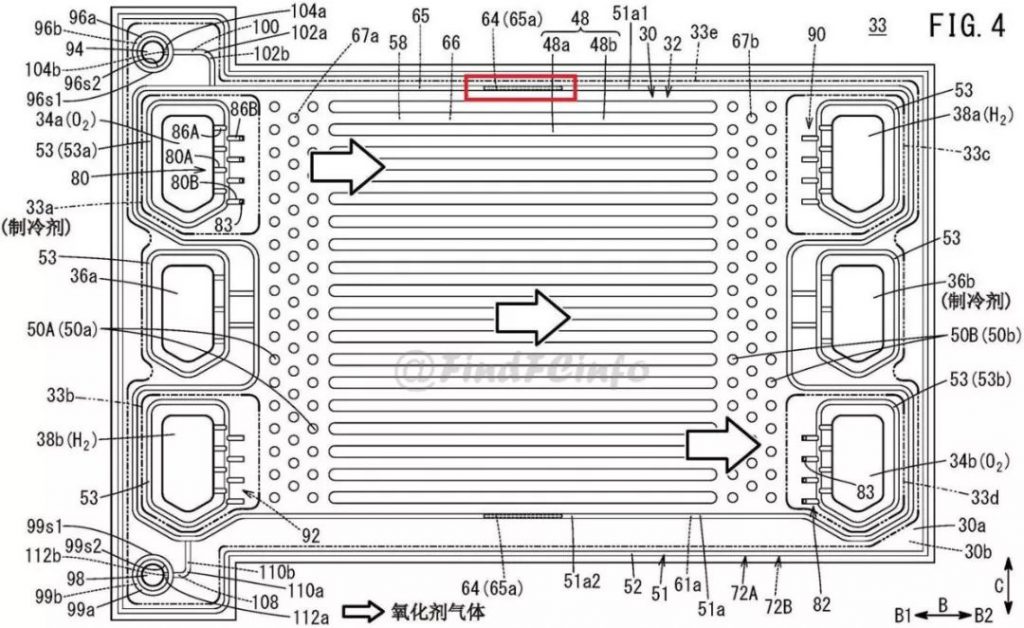

基于此,JP2019096382A公开了能够减少通过凸起密封件的背侧流路从制冷剂入口连通孔向制冷剂出口连通孔旁通的制冷剂的旁通量的燃料电池用金属隔板以及燃料电池。(见下图)

图3-14 金属隔板正面说明图

改进详细如下:

凸起内流路将制冷剂入口连通孔与所述制冷剂出口连通孔连通,并且在所述凸起内流路的一部分设置流路截面积比其它部位小的狭窄部位。狭窄部位可通过填充件填充于凸起内流路的一部分来形成;同时,填充件的截面积相对于凸起内流路的截面积的比率在70%以下。

3.4 JFE钢铁公司

2019年6月,JFE钢铁在燃料电池领域共公开3篇专利,均涉及燃料电池双极板。下面挑选了其中一篇专利(JPWO2018198685A1)来进行分析。

在现有燃料电池用隔板制造方法中,采用不锈钢作为基板材料制造出的金属隔板在实际使用过程中,其接触电阻不会像原钢材阶段那样减少,仍存在接触电阻过大的情形(接触电阻增大会造成燃料电池发电效率降低)。

基于此JPWO2018198685A1公开了一种用于燃料电池隔板的不锈钢板及其制造方法。具体为:

制备不锈钢板作为基板材料,对其进行预处理(可选电解处理);

对预处理后的不锈钢板侵入含有氢氟酸溶液中,进行蚀刻处理,以在不锈钢板的表面上形成具有凹凸部分的凹凸结构,凸部之间的平均间距为20nm以上且200nm以下。

对经过蚀刻处理的不锈钢板进行Cr浓缩处理,Cr浓缩处理是在氧化性溶液中的浸渍处理或在不锈钢板钝化电位范围内的电解处理;

对Cr浓缩处理后的不锈钢板进行热处理,并测定其接触电阻。

图3-15 不同不锈钢板试料采用上述制造工艺的结果

3.5 其他部分双极板/隔板公开专利信息一览